En un entorno alcalino con un pH de 10-11, se utiliza oxígeno como oxidante y cianuro como ligando. Los iones de cianuro experimentan una reacción de complejación con el oro elemental del mineral, disolviéndolo para formar iones de dicianato estables y solubles en agua. Esto convierte el oro sólido en iones de oro líquido. Posteriormente, se utiliza carbón activado como imán para adsorber y concentrar los iones complejos de oro y cianuro disueltos en la suspensión del mineral.

El proceso de cianuración de lodos completos con carbón en pulpa combina la "cianuración de lodos completos" con la "adsorción de carbón en pulpa" e incluye dos formas: CIP (carbón en pulpa) y CIL (carbón en lixiviación):

Carbón en pulpa: Este es un método paso a paso que implica lixiviación seguida de adsorción. La pulpa se somete primero a una reacción de cianuración en el tanque de lixiviación para disolver el oro, y luego ingresa a un tanque de adsorción separado para entrar en contacto con carbón activado. Este método no se ve afectado por el carbón activado durante el proceso de lixiviación y puede aumentar la velocidad de disolución del oro al prolongar el tiempo de lixiviación, el cual es adecuado para minerales de oro con alto contenido de sulfuro.

Carbón en lixiviación: Los procesos de lixiviación y adsorción ocurren simultáneamente. Tanto el cianuro de sodio como el carbón activado se añaden al mismo conjunto de tanques, lo que permite que la lixiviación y la adsorción se realicen simultáneamente. Este método, al utilizarse con minerales que contienen sustancias que roban oro, puede evitar que el oro disuelto sea reabsorbido por el material carbonoso natural del mineral, evitando así su pérdida. Se prefiere el método CIP para minerales difíciles de lixiviar, mientras que se prefiere el método CIL para minerales fáciles de lixiviar.

Mineral de oro en vetas de cuarzo con bajo contenido de azufre: El mineral contiene muy pocos minerales sulfurados (como pirita, arsenopirita, etc.),pueden entrar en contacto directo con soluciones de cianuro y reaccionar con ellas. Es una materia prima ideal para el proceso de cianuración de lodos completos con carbón en pulpa, y la tasa de recuperación suele superar el 92 %.

Otros tipos geológicos de mineral de oro, compuestos predominantemente de oro libre y con bajos niveles de impurezas contaminantes (azufre, carbono, cobre, etc.): suelen existir como oro nativo libre o mena de plata y oro, con granos relativamente gruesos expuestos en la superficie de las partículas de mena o en fisuras. Esta forma de oro puede entrar en contacto directo con soluciones de cianuro y reaccionar con ellas, disolviéndose.

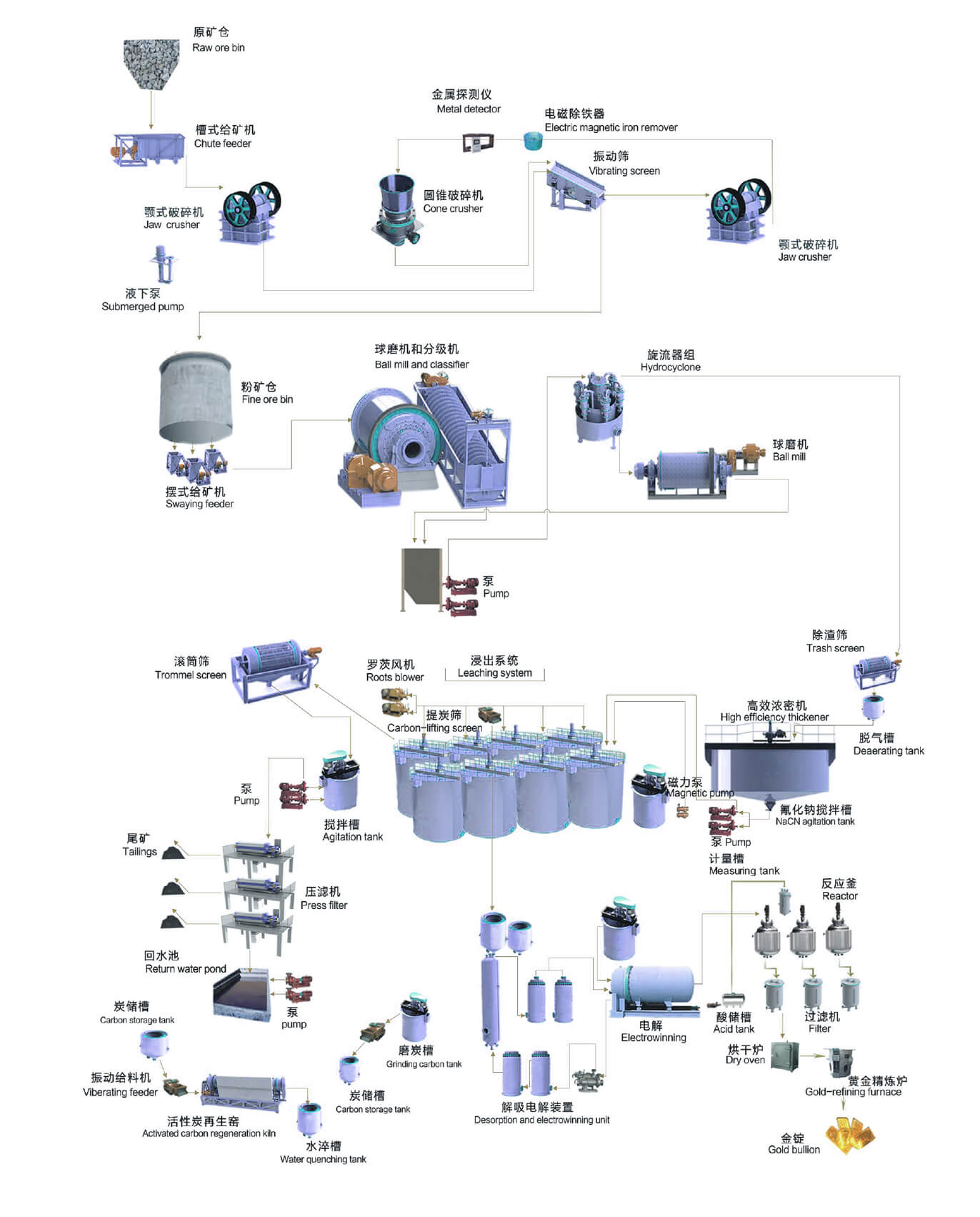

El proceso de concentración de oro desde lodos enteros mediante cianuro y carbón es relativamente sencillo y seguro. A partir de la materia prima, el proceso incluye principalmente el pretratamiento, la concentración y la regulación de la pulpa, la lixiviación con cianuro y la adsorción con carbón, el tratamiento con carbón cargado con oro, la fundición de lodos auríferos y el tratamiento de relaves.

El pretratamiento consta principalmente de dos partes: trituración y molienda/clasificación. Trituración de mineral crudo: Tras la extracción, los bloques de mineral de menos de 600 mm se introducen en trituradoras para su trituración gruesa, media y fina. La trituración gruesa suele utilizar trituradoras de mandíbulas para reducir el tamaño de las partículas a 100-140 mm; la trituración media utiliza trituradoras de cono o trituradoras de mandíbulas finas para reducir el tamaño de las partículas a menos de 25 mm; y la trituración fina utiliza molinos de rodillos de alta presión para reducir el tamaño de las partículas a menos de -15 mm. Molienda y clasificación: El mineral finamente triturado se mezcla con agua en una proporción de 1:1,5-1:2 y se muele hasta alcanzar un tamaño de partícula de -0,074 mm (malla 200), lo que representa entre el 80 % y el 90 % para liberar completamente las partículas. Posteriormente se alimenta a un hidrociclón para su clasificación. El rebose ingresa al proceso posterior, mientras que el rebose grueso se devuelve al molino de bolas para su remolienda, formando un ciclo cerrado.

Espesamiento: La pulpa calificada obtenida de la clasificación se introduce en un espesador para su sedimentación por gravedad, lo que aumenta la concentración de sólidos al 40-50 % para reducir el volumen requerido en el tanque de lixiviación posterior y reducir el consumo de energía y reactivos. Se pueden añadir floculantes (tal como la poliacrilamida) durante el proceso de espesamiento para acelerar la sedimentación de la pulpa y mejorar su eficiencia. Regulación de la pulpa: La pulpa concentrada se introduce en el tanque de acondicionamiento. Primero, se añade cal para ajustar el pH de la pulpa a 10,5-11,5 y alcalinizarla. Esto, por un lado, inhibe la hidrólisis del cianuro, que genera gas HCN altamente tóxico, y por otro, crea un ambiente alcalino para la reacción de cianuración. Posteriormente, se añade una solución de cianuro de sodio para controlar la concentración de cianuro (0,02 %-0,05 %) y garantizar la completa disolución del oro.

CIL implica lixiviación y adsorción que ocurren simultáneamente en la misma serie de tanques; CIP es un diseño de dos etapas con lixiviación y adsorción independientes.

Reacción de lixiviación con cianuro: Normalmente, la CIL utiliza de 6 a 12 tanques aireados y agitados conectados en serie. Los primeros 3 a 5 tanques constituyen la sección principal de lixiviación, y los últimos 3 a 7 tanques constituyen la sección sinérgica de lixiviación-adsorción. Cuando la pulpa entra en el primer tanque, se añaden simultáneamente cianuro y cal para iniciar la reacción del cianuro en un ambiente alcalino. Los sistemas de lixiviación CIP cuentan con de 4 a 8 tanques aireados y agitados por separado, con tanques de adsorción posteriores conectados mediante un espesador. La pulpa entra primero en el tanque de lixiviación para disolver el oro y luego pasa por el espesador para eliminar el exceso de agua antes de entrar al sistema de adsorción.

Adsorción con carbón activado: CIL añade carbón activado de cáscara de coco de malla 12-20 comenzando desde el cuarto al sexto tanque agitado. La pulpa y el carbón activado se mueven en direcciones opuestas. Se añade carbón activado fresco desde el tanque final y se mueve gradualmente a los tanques anteriores, adsorbiendo complejos de oro-cianuro en la pulpa. El carbón activado saturado se retira del tanque final. El sistema de adsorción de CIP tiene de 3 a 6 tanques agitados conectados en serie. El carbón activado se añade en la dirección de avance y se descarga en la dirección de retorno. El carbón activado fresco se añade desde el tanque de adsorción primario y fluye con la pulpa hasta el tanque final, saturándose gradualmente durante la adsorción. El carbón activado cargado con oro se retira del tanque final, se tamiza y se envía al proceso de desorción.

Desorción: El carbón cargado con oro, saturado con adsorción, se envía a una columna de desorción, donde se circula y se lava durante 4-6 horas a alta temperatura y alta presión (150-160 °C y 0,5-0,6 MPa) con una solución caliente mixta de NaOH al 0,5 % y NaCN al 1 %. El complejo de oro y cianuro se desorbe de la superficie del carbón activado y entra en la solución para formar una solución valiosa. Deposición electrolítica: La solución preciosa ingresa a la celda electrolítica y se aplica una corriente continua entre el cátodo de acero inoxidable y el ánodo de plomo. El complejo de oro y cianuro gana electrones en el cátodo y se reduce a oro metálico, depositándose como lodo de oro. La solución pobre, tras la electrólisis, se devuelve al proceso de desorción para su reciclaje, lo que reduce el consumo de reactivos. Regeneración del carbón activado: El carbón pobre, tras la desorción, se lava primero con ácido clorhídrico diluido para eliminar impurezas como calcio y magnesio adheridas a la superficie. Posteriormente, se introduce en un horno de activación y se calienta en una atmósfera de gas inerte a 600-800 °C durante 2-4 horas para quemar la materia orgánica residual de la superficie del carbón, restaurando así la estructura porosa y la actividad de adsorción. El carbón activado regenerado se devuelve al proceso de adsorción para su reciclaje.

Pretratamiento de polvo de oro: El polvo de oro contiene impurezas como plata, cobre y hierro. Requiere un lavado ácido con ácido nítrico y ácido clorhídrico para eliminar la mayoría de las impurezas de los metales base y mejorar la calidad del oro.

Fundición: El lodo de oro pretratado se añade a un horno de frecuencia media junto con una proporción cuantitativa de fundente y se funde a una temperatura alta de 1200-1300 °C. El fundente reacciona con las impurezas para formar escoria, mientras que el oro y la plata forman una aleación fundida.

Fundición y refinación de lingotes: La aleación fundida se vierte en un molde y se enfría para formar lingotes de oro Dol. Estos lingotes se envían a una refinería para un refinamiento electrolítico adicional que elimina impurezas como plata y cobre, obteniendo lingotes de oro estándar con una pureza superior al 99,99 %.

Decianación de relaves: Los métodos más comunes incluyen la oxidación con SO₂/aire y la oxidación con peróxido de hidrógeno. La concentración de cianuro en la pulpa de relaves debe reducirse por debajo de 0,5 mg/L para cumplir con las normas nacionales de emisiones.

Almacenamiento de relaves y restauración ecológica: Tras la decianación, la pulpa de relaves se bombea a una presa de relaves. Tras la sedimentación natural, el sobrenadante se devuelve al proceso de molienda para su reciclaje. Los relaves se estratifican y apilan en la presa de relaves. Una vez llena, la presa se cubre con tierra y se planta con vegetación nativa para lograr la restauración ecológica, cumpliendo así con los requisitos para la construcción de minas ecológicas.